استنلس استیل (به انگلیسی: Stainless Steel) یا فولاد زنگ نزن به فولادهایی با مقدار عناصر آلیاژی بالا گفته میشود که توانایی مقاومت به خوردگی در اتمسفرهای خورنده و دماهای بالا را داشته باشند.

فولادهای ضد زنگ معمولی حاوی حداقل۱۱ درصد کروم هستند که عامل اصلی مقاومت به خوردگی آنهاست.

کروم موجود در استیل باعث به وجود آمدن یک سطح سخت و یکپارچه در برابر زنگ زدگی می شود .

قابلیت ضد زنگ بودن با اضافه کردن درصد بیشتر کروم و همچنین آلیاژهای دیگر نظیر بهبود می یابد.

انواع استنلس استیل:

به طور کلی سه نوع استیل وجود دارد که بر مبنای نوع و ساختمان میکروسکوپی خود دسته بندی شده اند

آستنیتیک، فریتیک و مارتینسیتیک

۱- استیل آستنیتیک (Austenitic):

هسته اصلی آنها آستنیت است که ظاهری شبیه به شیشه دارد.

این نوع استیل شامل کرومیوم و نیکل است

(گاهی منگنز و نیتروژن هم جزو مواد تشکیل دهندهی آن هستند)

نوع آهن آنها از مدل آن ۳۰۲ است که از ۱۸% کرومیوم و ۸% نیکل تشکیل شده اند.

این نوع استیل توسط گرما سخت نمی شود

و معروف ترین آنها احتمالا مدل ۳۰۴ است که به T304 و یا ۳۰۴ هم معروف است.

۲- استیل فریتیک (Ferritic):

قالب اصلی تشکیل دهنده فریتیک، فریت می باشد.

این نوع استیل از آهن و کرومیوم تشکیل شده است و مدل آنها ۴۳۰ با ۱۷% کرومیوم است.

انعطاف پذیری آن کمتر از استیل آستنیتیک است و توسط گرما سخت نمیشود.

۳- استیل مارتینسیتیک (Martensitic):

این گونه از استیل اولین بار توسط ریزبین نگر آلمانی، آدولف مارتینز در سال ۱۸۹۰ شناسایی شد.

کربن موجود در مارتنسیتیک بسیار کم بوده و مدل آنها ۴۱۰ است. ۱۲% کرومیوم و ۱۲% کربن در آنها وجود دارد.

این نوع استیل توسط گرما قابل انعطاف بوده و می توان آن را سخت کرد.

همچنین سختی این استیل ها بسیار زیاد است

که همین موضوع از میزان استحکام آنها کم می کند.

اثر ناپذیری:

بحث های زیادی وجود دارد که آیا مقاومت استیل ضد زنگ، با استفاده از روش “اثرناپذیری” بالاتر می رود یا خیر.

فرآیند اثرناپذیری حذف آهن از سطح استیل است.

این فرآیند لایهی مایع اکسیدان شدهای را مانند

اسید نیتریک و یا اسید سیتریک روی سطح استیل پخش می کند.

از آنجایی که لایهی بالایی که از آهن ساخته شده از بین می رود

در نتیجه رنگ آن هم از دست رفته و می توان

روی آن کارهای مختلفی را انجام داد و یا آن را رنگ آمیزی کرد.

این روش باعث می شود استیل بسیار تمیزی به دست آید

ولی ممکن است شکاف هایی هم در سطح آن ایجاد شود.

بیشتر تحقیقات نشان می دهد که این روش مقاومت را افزایش نمی دهد

ولی در مسائل دیگری مانند رنگ کردن استیل بسیار تاثیر گذار است

چرا استیل ضد زنگ است؟

استیل زنگ ناپذیر یکی از معدود عناصری است

که رسوب نمی کند و این به دلیل ارتباط بین ترکیبات شیمیایی آن با طبیعت است.

استیل زنگ ناپذیر از آهن، کرومیوم، منگنز، سیلیکون، کربن و

در بسیاری از مواقع از نیکل و مولیبدنوم تشکیل شده است.

این المانها از طریق آب و هوا به اکسیژن واکنش نشان می دهند

که این عمل از طریق یک لایه بسیار نازک صورت میگیرد که از اکسید فولاد و هیدرواکسید تشکیل شده است.

کرومیوم نقش بسیار مهمی را در واکنش

با اکسیژن و تشکیل لایه عایق انجام می دهد؛

در حقیقت تمامی استیل های زنگ ناپذیر حداقل ۱۰ درصد کرومیوم دارند.

حضور لایه ضد زنگ باعث میشود

مرزی بین سطح زیرین استیل و آب و اکسیژن خارجی -که قابلیت نفوذ دارند- ایجاد شود.

از آنجایی که چیدمان این لایه به شدت به هم نزدیک و فواصل میان آنها تنگ است،

حتی تعداد کمی از لایه های اتمی آن می توانند درصد نفوذ را به میزان قابل توجهی کاهش دهند.

این لایه به قدری باریک است که

حتی از طول موج نور هم ضخامت کمتری دارد

که باعث شده دیدن آن بدون استفاده از مدرن ترین تجهیزات علمی و صنعتی غیر ممکن باشد.

استیل هایی با درجه کیفیت پایین

به راحتی با اکسیژن و آب واکنش میدهند

و لایه عایق آنها به سرعت از بین میرود و در نتیجه در معرض آب و هوا قرار می گیرند.

جنس نامرغوب این استیلها سبب میشود

تا به سرعت رسوب کنند و به حالتی که به آن زنگ زدن می گوییم تبدیل شوند

و در نهایت قسمت های فرسوده آنها به راحتی و با چشمان غیر مسلح قابل دیدن باشند.

در نتیجه استیل ضد زنگ به هیچ وجه رسوب نمیکند

و در حقیقت از خود محافظت مینماید.

(برخی فلزهای دیگر مثل تیتانیوم و آلومینیوم هم با چنین لایهی محافظی در مقابل زنگ محافظت میشوند.)

استیل به سبب این کیفیت و استقامت است که مصارف گوناگونی از صندوق بانکها گرفته تا سینک دستشویی، اتصالات، اسپایدر، لوله و پروفیل دارد.

موارد استفاده از استیل ضد زنگ

۱- ضد رسوب:

درصد پایین آهن استیل ضد زنگ باعث شده

تا این ماده در مقابل اتمسفر و آب طبیعی محیط مقاوم باشد.

همچنین این نوع استیل در مقابل اسید،

مواد قلیایی و محیطهای کلرینه نیز مقاوم است و آسیب نمی بیند.

به طور مثال استیل زد زنگ بهترین گزینه

برای استفاده در مجتمعهای تفریحی و استخرها میباشد.

نرده ها، اتصالات و لوله ها نیز می توانند

با تکنولوژی به کار برده شده در استیل برای همیشه مقاوم و آسیب ناپذیر بمانند.

۲- ضد آب و آتش:

کرومیوم بالای ویژه و ترکیب خاص فلز استیل باعث شده است

که درجه مقاوت این ماده در مقابل آب و حرارت به شدت بالا برود.

۳- بهداشتی:

سهولت در تمیز کردن استیل باعث می شود

که این ماده به یکی از بهداشتیترین مواد فلزی موجود تبدیل شود.

این موضوع می تواند برای بیمارستانها، آشپزخانهها، قصابیها و آزمایشگاهها بسیار حائز اهمیت باشد.

۴- تحمل وزن بالا:

ترکیب سخت و متمرکز مواد تشکیل دهنده استیل باعث شده است

که این ماده قدرت ویژهای در تحمل وزن های بالا داشته باشد.

سختی این ماده باعث می شود تا به تعداد و حجم زیادی از آن برای موارد استفاده گوناگون نیازی نباشد.

۵- ارزش تجاری:

مقاوت بالا در مقابل رسوب و خوردگی، قیمت مناسب و درخشندگی

بالای استیل ضد زنگ، باعث شده تا این ماده در ساختن سازه های مختلف بهترین گزینه باشد.

بیش از ۱۵۰ نوع مختلف از استیل وجود دارد که پنجاه مورد از آنها بسیار مورد استفاده است.

استیل می تواند به صورت ورقه ای، روکشی، میلهای، سیمی و لولهای باشد

که در موارد مختلفی مانند آشپزخانهها، قاشق، چنگال، چاقو، سخت افزارها، وسایل جراحی، وسایل ساختمانی و… کاربرد دارد.

همچنین استیل ۱۰۰% قابل بازیافت است

و بیش از ۵۰% استیلهای جدید از آهنهای دوباره ذوب شده ساخته می شوند.

همین موضوع استیل را به عنوان یک ماده سود رسان به طبیعت مطرح میکند.

انواع مختلف استیل:

• ۲۰۰- آوستنتیک کرومیموم با فلز منیزیوم.

• ۳۰۰- آوستنتیک کرومیوم فلزی.

• ۳۰۱- بسیار انعطاف پذیر و قابل استفاده برای محصولات قابل فرم.

سختی این نوع باعث می شود که در موارد صنعتی هم بسیار مورد استفاده باشد.

• ۳۰۳- همانند نمونه ۳۰۴ است با این تفاوت که سولفور اضافی دارد.

• ۳۰۴- از محبوبترین استیلها میباشد که به استیل ضد زنگ ۸/۱۸ معروف است.

• ۳۱۶- این مدل از استیل بسیار معروف است و در موارد خوراکی و همچنین جراحی مورد استفاده قرار می گیرد.

مولیبدنوم اضافی این استیل باعث می شود

که آن در برابر انواع خاص زنگ زدگی و رسوب مقاوم باشد.

از آنجایی که این مدل استیل در برابر آب نمک دار هم مقاوم است،

از آن برای ساخت تاسیسات هسته ای استفاده می شود.

• ۴۰۸- بسیار مقاوم در برابر گرما و تشکیل شده از ۱۱% کرومیوم و نیکل.

• ۴۰۹- ارزان ترین مدل استیل که برای لوله اگزوز اتومبیلها استفاده میشود.

• ۴۱۰- بسیار سخت و مقاوم است و وزن زیادی را تحمل می کند.

• ۴۱۶

• ۴۲۰- مورد استفاده در کارد و چنگال. این نوع استیل زنگ نمی زند و به “استیل جراحی” هم معروف است.

• ۴۳۰- جنبه ظاهری بسیار خوبی دارد که در دکوراسیون استفاده می شود.

• ۴۴۰- شبیه به ۴۲۰ است ولی کربن بیشتر و لبههای بسیار بهتری دارد.

• ۵۰۰- بسیار مقاوم در برابر حرارت بالا.

• ۶۰۰- بسیار سخت و مقاوم.

• ۶۳۰- از باکیفیت ترین مدل های استیل است که از ۱۷% کرومیوم و ۴% نیکل تشکیل شده است.

arash, [11.08.16 10:54]

[Forwarded from A/B]

لوله پلی اتیلن از حدود ۷۰ سال پیش در صنایع مختلف اروپا و سپس ایالات متحده مورد استفاده قرار گرفته است.

از جمله کاربریهای حال حاضر آن میتوان

انتقال آب (سیستمهای آبرسانی، آبیاری تحت فشار و …)، انتقال و جابجایی سیالات شیمیایی،

سیالات خنککننده و گرم کننده، قطعات مختلف مصرفی در صنایع خودروسازی، استفاده

به عنوان پوشش محافظ و عایق کابلهای برق و فیبر نوری و مصارف گوناگون و مختلف دیگر را نام برد.

لوله پلی اتیلن تک جداره، از جمله این لولهها است که میتوان از آن در فشارهای

بین ۲ تا ۴۰ اتمسفر (بسته به مواد اولیه و قطر و ضخامت لوله) در صنایع مختلف استفاده نمود.

ویژگیهای منحصر بفرد لوله پلی اتیلن

نسبت به انواع دیگر لولهها (فولادی، آزبست، و …) باعث گردیده است

که سرعت رشد استفاده از این لولهها در شبکههای انتقال و توزیع آب و

سیستمهای آبیاری تحت فشار نسبت به دیگر موارد بسیار بیشتر باشد.

مصرف لولههای پلی اتیلن با گذشت زمان رشد چشمگیری داشته و

این رشد فزاینده به دلیل استفاده از تکنولوژی های جدید در ساخت مواد اولیه با کیفیت بهتر، باعث شده است

تا نسل جدیدی از لولههای پلی اتیلن های گرید (high grade) به وجود بیاید.

مواد اولیه لوله پلی اتیلن

پلی اتیلن ازهیدروکربن واتیلن تحت اثر درجه حرارت زیاد وفشار فوق العاده بالا ساخته می شود.

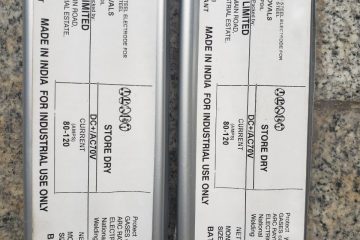

نام تجاری مواد مصرفی برای تولید لوله پلی اتیلن PE63,PE80,PE100 می باشد.

مواد PE 63 برای تولید لوله پلی اتیلن دارای چگالی کمتری

نسبت به مواد جدیدتر بودند و بنابراین باعث میشد

تا وزن و ضخامت لولههای پلی اتیلن PE 63 افزایش یافته و هزینه تولید

لوله پلی اتیلن با مواد PE 63 بسیار بیشتر از مواد جدید تر باشد،

به همین خاطر استفاده از این مواد اولیه دیگر توجیه اقتصادی ندارد

و از رده خارج شدهاند (اطلاعات بیشتر تخصصی در اینجا).

تولیدکنندگان لوله پلی اتیلن فهمیدند که با افزایش چگالی

مواد اولیه لوله پلی اتیلن می توان با داشتن ضخامت و وزن کمتر،

لوله ای با قابلیت تحمل فشار بیشتر و قیمت کمتر تولید نمود.

بنابر این استفاده از مواد PE 80 برای تولید لوله پلی اتیلن آغاز شد.

مواد PE 100 جزء جدیدترین نوع مواد اولیه تولید

لوله پلی اتیلن میباشد که جزء مواد های گرید و

با کیفیت محسوب میشود و از سال ۱۹۹۰ در اروپا بعنوان گریدی مناسب در صنعت لوله مطرح گردیده است.

لوله پلی اتیلن PE 100 با داشتن دانسیته بیشتر،

وزن و ضخامت کمتری دارد و نیز میتواند فشار بیشتری را تحمل کند.

هم اکنون در ایران تولید لوله پلی اتیلن با مواد اولیه PE 80 و PE 100 رواج دارد.

کاربرد لوله های پلی اتیلن

لولههای پلی اتیلن که با نام اختصاری (HDPE) یا پلی اتیلن سخت شناخته میشوند،

دارای کاربرد بسیار زیادی در کشاورزی، آبیاری، آبرسانی، کاورینگ و پوشش دهی و انتقال گاز میباشند.

از جمله میتوان به کاربردهای زیر اشاره نمود:

• استفاده در شبکه های آبرسانی شهری و روستایی

• استفاده در شبکه های فاضلاب شهری و روستایی

• استفاده در شبکه های گازرسانی

• استفاده در شبکه ها و سیستم های زهکشی

• سیستم های انتقال مایعات و فاضلاب صنعتی

• سیستم های آبیاری تحت فشار (قطره ای و بارانی)

• به عنوان پوشش کابل های مخابراتی، کابل برق و فیبر نوری

مزایای استفاده از لوله و اتصالات پلی اتیلن

لوله و اتصالات پلی اتیلن میتوانند بهترین گزینه

برای سیستمهای انتقال سیالات در پروژههای مختلف صنعتی، نیروگاه ها، خطوط انتقال فاضلاب، سیستمهای آبیاری تحت فشار قطرهای و بارانی، خطوط انتقال گاز، خطوط انتقال آب و شبکههای آبرسانی میباشد.

از جمله مزایای لوله پلی اتیلن میتوان موارد زیر را نام برد:

• قابلیت اتصال آسان

• انعطاف پذیری بالا

• نصب آسان، سریع و کمهزینه لوله و اتصالات پلی اتیلن

• عمر طولانی مدت لوله پلی اتیلن و کاهش هزینههای تعمیر و نگهداری

• مقاومت در مقابل خوردگی و اثر مواد شیمیایی مختلف

• ضریب اصطکاک کم پلی اتیلن و ثابت بودن آن در طول کاربرد

• بهداشتی و غیر سمی بودن لوله پلی اتیلن (مناسب برای آب شرب)

• وجود سایزهای متنوع لوله و اتصالات پلی اتیلن

• مقاومت در برابر آفتاب و اشعه ماوراء بنفش