آلمینیوم و آلیاژهای آن (ALUMINIUM & ALUMINIUM ALLOYS) نیاز به بررسی دارد که بهتر است از ابتدا به تاریخچه آن پرداخته شود.

در سال ۱۸۵۵ برای نخستین بار در کشور فرانسه و به روش احیا کلرید،آلمینیوم با سدیم تهیه شد.

مصرف نظامی این عنصر سبب گردید که این فلز مورد توجه قرار گیرد.

در سال”۱۸۸۶″،هال(HALL) در آمریکا و هرلوت(HEROULT)در فرانسه به طور مستقل از هم به روشی اقتصادی برای تولید آن دست یافتند.

ابداع این روش جدید منجر به کاهش قابل ملاحظه قیمت آن شد.

در نتیجه در عرض دوسال بعد قیمت آن به هرکیلو ۴ دلار افت پیدا کرد.

از این پس لزوم تولید آن بعنوان یک فلز کاربردی تجاری،به در دسترس بودن مقادیر زیاد انرژی برق ارزان قیمت منوط شد.

استخراج آلمینیوم

از کانی “بوکسیت” استخراج میشود که حاوی ۴۰ الی ۶۰ درصد “آلومینا” ی هیدراته به همراه اکسید آهن ،سیلیس و تیتان است.

این اسم از نام LES BAUX ناحیه ای در فرانسه که اولین بار این سنگ معدن را از آنجا استخراج کردند،گرفته شده است.

بوکسیت از هوازدگی سنگ هایی مانند گرانیت و بازالت که حاوی مقادیر زیادی از آلمینیوم هستند،ایجاد می شود.

بزرگترین منابع این کانی در مناطق گرمسیر مانند شمال استرالیا،گینه و برزیل است.

ذخایر بوکسیت با عیار بالا و مقادیر کم سیلیس عمر طولانی ندارند و برای استفاده از بوکسیت با مقادیر زیاد سیلیس،باید از روش فلوتاسیون استفاده کرد که استفاده از روش فلوتاسیون به بهای این فلز می افزاید.

برای تولید آلمینیوم از کانی بوکسیت باید از دو مرحله مجزا استفاده کرد:

۱-تولید آلومینا (اکسید آلمینیوم)

۲- استخراج آلمینیوم از آلومینا.

برای تهیه آلومینا از بوکسیت از روش بایر استفاده می شود.

در روش بایر،بوکسیت را در سود غلیظ و در دمای ۲۴۰˚C حل می کنند.

ناخالصی های اکسید آهن و سیلیکا به صورت لجن قرمز رسوب کرده و به وسیله فیلتر کردن از محلول جدا می شوند.

بلور های تری هیدرات آلمینیوم را به عنوان جوانه های اولیه به محلول اضافه میکنند.

مطابق رابطه زیر سود و تری هیدروکسید آلومینیوم تولید میشوند.

NaAlo2+2H2O_Al(OH)3+NaOH

سود بازیافت شده از مرحله فوق مجددا به ابتدای خط باز میگردد و مورد استفاده قرار میگیرد.

برای تهیه آلومینا از هیدروکسید آلمینیوم باید تکلیس صورت بگیرد.

تکلیس هیدروکسید آلمینیوم در دمای ۱۲۰۰˚C انجام گرفته که در نتیجه آن،آب ساختاری آن خارج شده و پودر آلومینا تهیه می شود.

در مرحله دوم،آلومینا را در کریولیت مذاب(Na2ALF6 )حل می کنند.

نمونه ای از ترکیب این محلول،دارای ۸۰ الی ۹۰ درصد کریولیت و ۲ الی ۸ درصد آلومینا به همراه فلورایدهای آلمینیوم و کلسیم است.

از طریق فرآیند الکترولیز از این محلول،آلمینیوم بدست می آید.

مکانیزم واکنش الکترولیتی در سلول هنوز مشخص نیست،ولی گمان می رود که یون های Na+، AlF4-، AlF63- و یون های پیچیده تری مانند AlOF32-حامل جریان برق باشند.

یون های فلوراید آلمینیوم و یون های فلوئور در کاتد و یون های پیچیده تر در آند تجمع می کنند.

واکنش آند به شکل زیر است:

تولید شمش آلمینیوم و عملیات پس از آن

پس از استخراج آلمینیوم اولین قدم،ذوب مجدد آن است.

برای انجام این مرحله،آلمینیوم مذاب بدست آمده از سلول های احیاء در کوره ریخته و عناصر آلیاژی و قراضه را به آن می افزایند.

در این کوره فلز مذاب با برداشت سرباره تمیز می شود.

مهم ترین عواملی که منجر به افزایش کیفیت شمش تولیدی می شوند، عبارتند از:

مخلوط شدن اجزای آلیاژ

گاز زدایی مناسب برای حذف سرباره،اکسیدها، گازها و سایر ناخالصی های غیر فلزی

گاز زدایی اهمیت به سزایی در کیفیت شمش دارد زیرا هیدروژن تنها گازی است که میزان حلالیت آن در آلمینیوم قابل اندازه گیری است.

میزان حلالیت تعادلی این گاز در مذاب و جامد آلمینیوم در نقطه ذوب و در فشار یک اتمسفر به ترتیب برابر با ۰٫۶۸ و ۰٫۰۳۶ سانتی متر مکعب در ۱۰۰ گرم فلز است.

در حین انجماد، هیدروژن اضافی،بصورت مایع مولکویی در می آید که ممکن است در ساختار جامد به دام افتاده و منجر به ایجاد تخلخل شود.

برای جلوگیری از تشکیل تخلخل مقدار هیدروژن در مذاب آلمینیوم به کمتر از ۰٫۱۵ سانتی متر مکعب در ۱۰۰ گرم کاهش یابد.

برای گاز زدایی می توان از گازها نیتروژن،آرگون،کلر و یا مخلوط این گازها یا از هیدروژن کربن کلر دار جامد استفاده کرد.

ولی معمولا در تمامی موارد مقداری گاز کلر استفاده می شود زیرا این گاز نقش مهمی در خارج کردن آخال ها از طریق سرباره گیری ایفا می کند.

مشکل استفاده از گاز کلر، آلودگی محیط زیست است.

راه حل ارائه شده برای این مسئله،استفاده از روش ابداعی شرکت آلمینیوم انگلستان است که به فرآیند گاز زدایی بدون دود مداوم یا FILD معروف است.

برای تولید ساختار یکنواخت شمش از فرآیندهای تبرید جهت دار و نیمه مداوم استفاده میشود.

تهیه شمش ها معمولا بوسیله روش عمودی صورت میگیرد.

مقاطع کوچک تر توسط روش افقی تهیه می شوند که در این روش کنترل اندازه دانه دشوار است.

قالب های متحرک،ریخته گری آلیاژهای آلمینیوم را متحول کرده و امکان تولید اشکالی نزدیک به محصول نهایی را ایجاد نموده است.

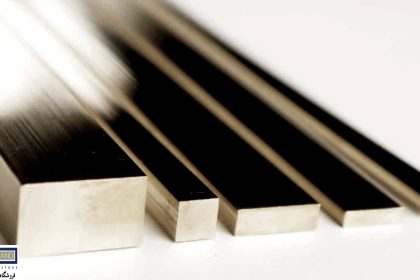

از جمله این روش ها میتوان به روش ریخته گری میله و ورق اشاره کرد.

پس از تهیه شمش،باید عملیات همگن کردن انجام گیرد.

همگن سازی برای آلیاژهای پر استحکام از اهمیت بالایی برخوردار است.

زیرا رسوب گذاری و توزیع ترکیبات بین فلزی مانند MnAl6، Al12Mg2Cr و ZrAl3 در این مرحله صورت می گیرد بنابراین،زمان،دما و نرخ گرم کردن تا دمای همگن سازی اهمیت به سزایی بر خواص محصول دارد.

برای جوانه زنی و توزیع یکنواخت این ترکیبات،سرعت گرم کردن در حدود ۷۵˚C برساعت است .