- خانهصفحه اول

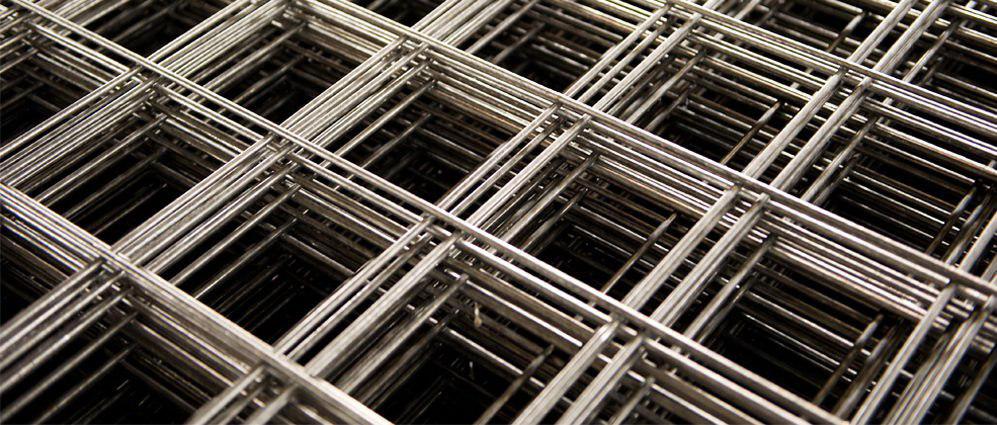

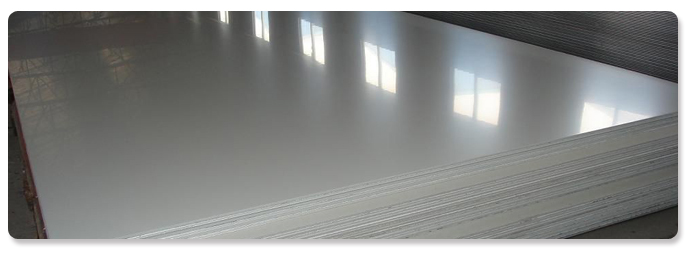

- محصولاتمحصولات پارس فولاد

میلگرد و تیر آهن

- وبلاگدانشنامه , مقاله ها

- گالریگالری رسانه تصویری

- پارس فولادشرکت پارس فولاد ساتراپ

پارس فولاد

شرکت پارس فولاد ساتراپ با شماره ثبت 588597 با بیش از سی سال تجربه در زمینه فروش آهن آلات ساختمانی و صنعتی، آمادگی لازم را با رعایت استانداردهای بین المللی و داخلی دارد. تضمین میکنیم که منابع مورد نیاز شما را با بهترین کیفیت و در کمترین زمان ممکن تأمین خواهیم کرد.